Jednou z multifunkčních metod zpracování kovů je soustružení. S jeho pomocí se provádí hrubování a dokončování v procesu výroby nebo opravy dílů. Optimalizace procesu a efektivní kvalita práce je dosaženo racionálním výběrem řezných podmínek.

Funkce procesu

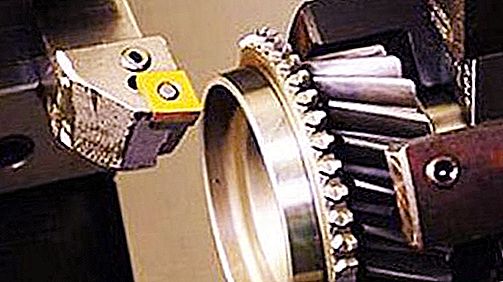

Soustružení se provádí na speciálních strojích pomocí fréz. Hlavní pohyby jsou prováděny vřetenem, které zajišťuje rotaci na něm upevněného předmětu. Pohyby posuvu se provádějí pomocí nástroje, který je upevněn v měřítku.

Mezi hlavní typy charakteristické práce patří: soustružení čelních a tvarových soustružení, vyvrtávání, zpracování drážek a drážek, ořezávání a řezání, návrh závitu. Každá z nich je doprovázena produktivními pohyby odpovídající zásoby: kontinuální a perzistentní, tvarové, vyvrtávací, řezné, řezací a závitové frézy. Různorodý typ obráběcích strojů umožňuje zpracovávat malé a velmi velké předměty, vnitřní a vnější povrchy, ploché a objemové obrobky.

Hlavní prvky režimů

Režim řezání při soustružení je soubor provozních parametrů obráběcího stroje kovu, jehož cílem je dosažení optimálních výsledků. Patří sem následující prvky: hloubka, posuv, frekvence a otáčky vřetena.

Hloubka je tloušťka kovu odstraněná řezačkou v jednom průchodu (t, mm). Závisí na určených ukazatelích čistoty a odpovídající drsnosti. S hrubým soustružením, t = 0, 5 - 2 mm, s jemným soustružením - t = 0, 1 - 0, 5 mm.

Posuv - vzdálenost, kterou se nástroj pohybuje v podélném, příčném nebo přímém směru vzhledem k jedné otáčce obrobku (S, mm / ot.). Důležitými parametry pro jeho stanovení jsou geometrické a kvalitativní vlastnosti soustružnického nástroje.

Otáčky vřetena - počet otáček hlavní osy, ke které je obrobek připevněn, a to po určitou dobu (n, ot / s).

Rychlost - šířka průchodu za sekundu s korelací dané hloubky a kvality, poskytovaná frekvencí (v, m / s).

Otočný výkon je indikátorem spotřeby energie (P, N).

Frekvence, rychlost a výkon jsou nejdůležitějšími propojenými prvky režimu řezání během soustružení, které specifikují optimalizační parametry pro dokončení konkrétního objektu a tempo celého stroje.

Zdrojová data

Z pohledu systematického přístupu lze proces soustružení považovat za koordinované fungování prvků komplexního systému. Patří sem: soustruh, nástroj, obrobek, lidský faktor. Seznam faktorů tedy ovlivňuje účinnost tohoto systému. Každá z nich se vezme v úvahu, když je třeba při soustružení vypočítat režim řezání:

- Parametrické vlastnosti zařízení, jeho výkon, typ regulace otáčení vřetena (postupné nebo plynulé).

- Způsob připevnění obrobku (pomocí čelní desky, čelní desky a lunety, dvou lunet).

- Fyzikální a mechanické vlastnosti ošetřeného kovu. Zohledňuje jeho tepelnou vodivost, tvrdost a pevnost, typ vyrobených štěpků a povahu jeho chování vzhledem k inventáři.

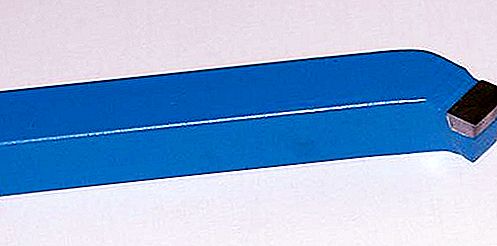

- Geometrické a mechanické vlastnosti frézy: rozměry rohů, držáků nástrojů, poloměr na vrcholu, velikost, typ a materiál řezné hrany s odpovídající tepelnou vodivostí a tepelnou kapacitou, rázová houževnatost, tvrdost, pevnost.

- Dané parametry povrchu včetně drsnosti a kvality.

Při zohlednění a racionálním výpočtu všech charakteristik systému je možné dosáhnout maximální efektivity jeho práce.

Kritéria účinnosti otáčení

Díly vyrobené otáčením jsou nejčastěji součástí kritických mechanismů. Požadavky jsou splněny s ohledem na tři hlavní kritéria. Nejdůležitější je maximální výkon každého z nich.

- Korespondence materiálů frézy a soustruženého předmětu.

- Optimalizace posuvu, rychlosti a hloubky mezi sebou, maximální produktivita a kvalita provedení: minimální drsnost, přesnost tvarů, absence vad.

- Minimální náklady na zdroje.

Postup výpočtu režimu řezání během soustružení se provádí s vysokou přesností. K tomu existuje několik různých systémů.

Metody výpočtu

Jak již bylo zmíněno, režim řezání během soustružení vyžaduje zohlednění velkého množství různých faktorů a parametrů. V procesu vývoje technologie vyvinulo mnoho vědců několik komplexů zaměřených na výpočet optimálních prvků řezných podmínek pro různé podmínky:

- Matematika. Znamená přesný výpočet podle existujících empirických vzorců.

- Grafanalytický. Kombinace matematických a grafických metod.

- Tabelární. Volba hodnot odpovídajících daným pracovním podmínkám ve speciálních složitých tabulkách.

- Stroj Používání softwaru.

Nejvhodnější je vybrán dodavatel v závislosti na úkolech a procesu hromadné výroby.

Matematická metoda

Řezné podmínky se během soustružení analyticky vypočítávají. Vzorce existují stále složitější. Volba systému je určena vlastnostmi a požadovanou přesností výsledků nesprávného výpočtu a technologií samotnou.

Hloubka se počítá jako rozdíl v tloušťce obrobku před (D) a po (d) zpracování. Pro podélnou práci: t = (D - d): 2; a pro příčný: t = D - d.

Přípustné množství krmiva se stanoví ve fázích:

- čísla, která poskytují nezbytnou kvalitu povrchu, S cher;

- posuv s ohledem na vlastnosti nástroje, S p;

- hodnota parametru s ohledem na konkrétní upevnění součásti, S det.

Každé číslo se vypočítá podle odpovídajících vzorců. Jako skutečný posuv zvolte nejmenší z přijatých S. K dispozici je také zobecňující vzorec, který zohledňuje geometrii řezačky, stanovené požadavky na hloubku a kvalitu soustružení.

- S = (C s * Ry * r u): (t x * φ z2), mm / ot;

- kde C s je parametrická charakteristika materiálu;

- R y je daná drsnost, mikrony;

- r u je poloměr v horní části soustružnického nástroje, mm;

- t x - hloubka otáčení, mm;

- φ z je úhel na špičce frézy.

Parametry rychlosti otáčení vřetena se počítají podle různých závislostí. Jeden ze základních:

v = (Cv * Kv): (T m * t x * S y), m / min, kde

- Cv je komplexní koeficient shrnující materiál součásti, frézy, procesních podmínek;

- K v je další koeficient charakterizující vlastnosti otáčení;

- T m - životnost nástroje, min;

- t x - hloubka řezu, mm;

- S y - posuv, mm / ot.

Za zjednodušených podmínek as cílem usnadnit výpočty lze určit rychlost otáčení obrobku:

V = (π * D * n): 1000, m / min, kde

n je rychlost vřetena stroje, ot / min

Použitá síla zařízení:

N = (P * v): (60 x 100), kW, kde

- kde P je řezná síla, N;

- v - rychlost, m / min.

Uvedená technika je velmi pracná. Existuje celá řada vzorců různé složitosti. Nejčastěji je obtížné vybrat ty správné pro výpočet řezných podmínek během soustružení. Zde je uveden příklad nejuniverzálnějších z nich.

Metoda tabulky

Podstatou této možnosti je, že ukazatele prvků jsou v normativních tabulkách v souladu se zdrojovými daty. Existuje seznam adresářů, ve kterých jsou hodnoty posuvu uvedeny v závislosti na parametrických vlastnostech nástroje a obrobku, geometrii řezačky a specifikovaných indikátorech kvality povrchu. Existují samostatné normy, které obsahují maximální přípustná omezení pro různé materiály. Počáteční koeficienty potřebné pro výpočet rychlostí jsou také obsaženy ve zvláštních tabulkách.

Tato technika se používá samostatně nebo současně s analytickou technikou. Je vhodný a přesný v aplikaci pro jednoduchou sériovou výrobu dílů, v jednotlivých dílnách a doma. To vám umožní pracovat s digitálními hodnotami, s minimálním úsilím a počátečními indikátory.